2018年4月21日,中国电子材料行业协会在固安新材料产业园组织召开了鼎材科技高世代线用高性能彩色光刻胶科技成果(技术)鉴定会。经鉴定,鼎材科技自主研发的彩色光刻胶材料与国际同类产品相比达到同等水平,且部分工艺窗口指标更优。与会专家学者一致给出了赞许与肯定。十年漫漫长路终见果,鼎材科技实现了国内自主研发彩色光刻胶材料领域新的突破。

抓住机遇 预见市场 布局彩色光刻胶产品开发项目

看到鼎材科技在彩色光刻胶产品上取得的骄人成绩,鼎材光刻胶项目团队不禁感慨万千。这些年艰辛的研发历程浮现在眼前。

2008年维信诺在中国大陆率先实现PMOLED量产,使得OLED技术未来的产业化应用扩展到大尺寸电视成为可能。2008年,尚处于维信诺材料研发部门的团队成员在进行材料研发方向规划时提出了彩色光刻胶产品开发项目的立项可行性。基于OLED大尺寸TV电视面板技术实现的最佳路径为OLED白光加彩色滤光片,而彩色滤光片的关键原材料为彩色光刻胶材料,因此彩色光刻胶材料成为制约OLED电视面板产业发展的关键瓶颈之一。而在2009年时,国内液晶面板产线正处于发展初期,面板上游的彩色光刻胶材料由于没有面板产业发展的支撑以及其自身的开发难度和技术壁垒,国内没有企业进行研究。液晶面板产业需要的彩色滤光片大都需要从日本进口,仅有深圳莱宝高科的G2.5代线制备与color STN 液晶面板配套的彩色滤光片用到彩色光刻胶材料。项目团队颇具前瞻性地预见液晶显示技术发展前景,毅然成立光刻胶研究团队,开始走上彩色光刻胶技术攻坚之路。

在进行一番专利、市场预研后,项目团队聘请清华大学郭金梁教授担任技术顾问,由当时的OLED材料研发团队抽调人员组建了彩色光刻胶研发项目团队。花费了十余万元购置了最基本的用于颜料分散研磨和粘度测试的实验设备,开始了基础研究工作。由于缺少产品工艺评测设备和性能检测设备,研发人员只能平时进行数据分析、优化实验方案、在实验室里做配方,利用夜晚及周末时间,借助维信诺用于OLED研究的光刻显影设备开展彩色光刻胶样品评测实验。实验设施简陋,人手不足,可借鉴的文献资料、专利信息极少,光刻胶项目团队全体成员就是在如此有限的设备和实验条件下,克服困难,突破了彩色光刻胶的颜料研磨分散技术和色度调配技术,掌握了彩色光刻胶性能评价的基本方法和指标,制备出实验室级别的样品,为鼎材后续彩色光刻胶技术最终实现产品化奠定了坚实的基础。

客户工艺对接 实验室到产线的鸿沟

2010年,项目团队同国内唯一一家彩色滤光片制备厂家深圳莱宝高科建立了合作关系,并将实验室制备的蓝胶样品送到了深圳莱宝产线上进行滤光片制备评测。第一次评测结果反馈让项目团队大跌眼镜,样品经过涂胶、曝光、显影的工序,彩膜根本没有附着力,在显影过程中全部被冲洗掉了。项目团队意识到实验室同客户产线存在着巨大的鸿沟,实验室做出的产品技术指标仅是产线要求指标中的一部分,还有诸如附着力、耐受性、线宽等诸多工艺指标是团队从未曾了解过的。经过近一年配方改善,团队再次将样品送到莱宝客户产线时,莱宝已经将滤光片业务大幅压缩转成触摸屏生产线,无法进行配合测试。在经过短暂的停顿后,项目团队找到了下一个合作伙伴,上海仪电——国内唯一一家为G5.5代液晶面板生产线配套滤光片的生产企业。2012年项目团队同上海仪电建立了国产配套合作开发战略伙伴关系。

客户扶持培养 鼎材迅速成长

合作客户的变动,不仅影响到滤光片尺寸扩大至G5.5代面板,而且对彩胶技术性能的指标要求也提出了更高的要求。通过同上海仪电的合作,样胶测试反馈,工艺对接,项目团队较之前的技术水平得到了很大提升。在上海仪电的支持和帮助下,通过产线测试数据的沟通和反馈,项目团队调整配方再次测试。近半年的摸索,项目团队最终突破了这一技术难题,全部技术指标通过产线的应用要求。

2013年,应维信诺显示布局战略调整,材料业务拆分,引入新投资方独立成为鼎材科技,目标是作为独立材料供应商面向全显示行业配套。2014年,国内液晶产线开始加快布局,华星光电深圳G8.5代线投产运行。为扶持国内平板显示产业链的发展,在国家政策引导下,鼎材科技同华星光电建立战略合作关系,开始为G8.5高世代液晶面板生产线配套开发满足液晶TV面板应用的彩色光刻胶材料。项目伊始,华星提供给了鼎材项目团队技术指标要求列表,足足四页纸,四五十项技术指标和工艺参数要求。随后,鼎材同华星成立联合开发小组,每两周进行一次电话会议交流,每月进行至少一次样胶测试反馈,探讨测试结果和原因,制定下一步实验方案和计划。随着实验的逐步推进,项目团队面临的技术问题逐项被破解,团队的信心逐渐增长。终于功夫不负有心人,鼎材的彩色光刻胶样品于2015年年末在华星G4.5实验线上测试通过。

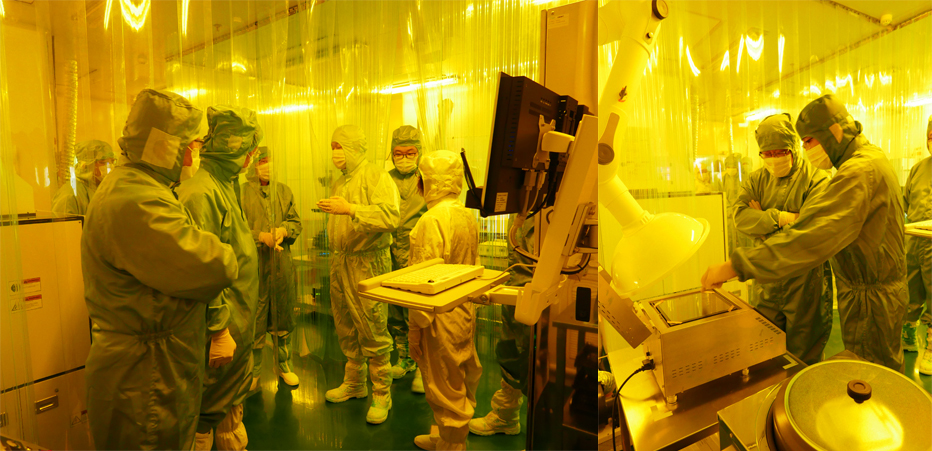

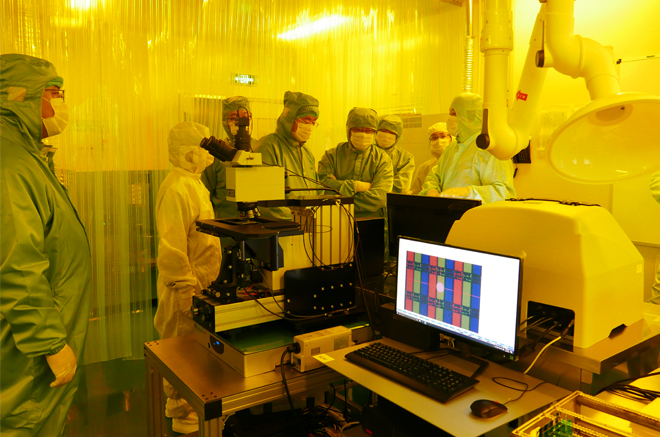

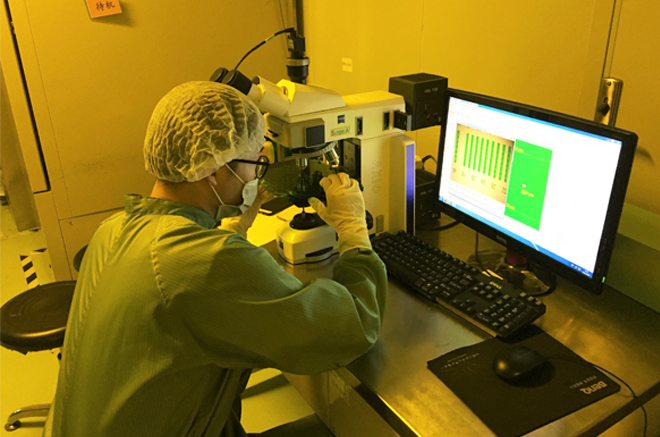

评测体系对标客户产线 彩色光刻胶样品量产线测试

为了保障鼎材样品能够与G8.5代线匹配,华星做了大量G4.5和G8.5机台的参数对标、机差对标和工艺数据积累,同时为了保障鼎材测试数据能够同华星相对应,鼎材测试设备也必须同华星G4.5代线做机差对标,调整到满足G8.5代线的工艺范围内。为此,鼎材重新购置了同G8.5代线测试精度一致的评测设备。通过大量实验数据建立了自身评测系统的误差范围,并通过同客户机台的差异对接,建立样品内部评测合格的工艺参数范围。因G8.5代量产线测试机会十分宝贵,必须在量产线测试前,所有可能出现的问题都需在产品工艺研究的破坏性实验中逐一验证,争取样胶测试时最少的问题出现。2017年3月2日,位于深圳的鼎材市场部传来喜讯,鼎材开发的绿色光刻胶在华星光电G8.5量产线的第一次产品量产导入测试顺利完成,并超出实验预期,光刻胶产品从实验室开发到批量生产又迈出了里程碑式的一大步。

量产能力建设 质控体系搭建

随着彩色光刻胶产品技术的突破和量产线测试的推进,项目团队开始根据彩色光刻胶制备的工艺流程自主设计中试规模的批量生产装置,包括生产防呆的设计、防交叉污染的设计等等满足产品品质要求的细节。2016年2月项目团队完成了中试线和小规模量产线的工艺图纸交付。2016年4月末完成了设备的安装并投入试运行。2016年11月完成了产品质量管控体系的建立,并于2017年1月通过了华星光电对工厂的正式稽核,基本具备了量产的能力。在接下来的一年里,项目团队通过大量的实验不断测试量产体系的批次稳定性和产品质量控制误差范围、缩小误差控制窗口,保障出货的产品在品质控制的要求范围内。在彩色光刻胶国产化方面客户也给予了极大的支持,帮助项目团队优化品质管控体系,保证了光刻胶生产的批次稳定性。彩色光刻胶产品最终获得得到了客户的认可,于2017年年底通过了客户端G8.5量产线的测试。

坚守产业梦想 鼎材科技成为国内首家打破国外企业产品垄断的彩色光刻胶材料生产企业

回顾历程,鼎材光刻胶项目组自组建开始,就面临着资金不足、测试设备简陋、没有国外专家指导等不利的研发环境。但项目团队能够多年如一日的攻坚克难,始终坚守着产品目标导向,坚守着突破高端电子材料产业国外垄断的事业梦想,同客户紧密合作,不断通过自主技术创新,解决了彩色光刻胶产品开发道路上的一道道难题。最终,赢来了客户的认可,收获了行业专家的认同和赞赏。高世代线TFT-LCD用绿色光刻胶材料的技术性能指标已经与国际同类光刻胶产品处于同等水平,且同比下具有更宽裕的工艺窗口。能够轻易拿来的产品技术绝不是高端的产品技术,高端的技术只有靠中国人自己踏踏实实的去攻破。

鼎材科技彩色光刻胶技术成果鉴定会的成功举办,不仅展示了多年的研发成果,也向外界表明团队坚定的决心。在目前显示行业竞争空前激烈的形势下,鼎材团队不会在困难前退怯,也不会在成绩前息脚,将继续坚持以客户产品目标为导向的技术创新,力争打破国际垄断局面,努力在高端电子材料领域成为国际有影响力的材料企业。